U savremenim uslovima globalne konkurencije i rastućih zahteva za kvalitetom, metalna industrija više ne može počivati na starim metodama i ručnoj kontroli.

Digitalna kontrola i automatizacija danas postaju ključne strategije za održivu proizvodnju, smanjenje grešaka i optimizaciju troškova.

Hajde da vidimo koje su to najmodernije metode u metalnoj industriji koje se oslanjaju na digitalnu kontrolu i automatizaciju, i kako one menjaju pravila igre u praksi.

Napredne metode kontrole i automatizacije za metalnu proizvodnju

Da bismo vam pružili direktan odgovor na pitanje, evo pregleda najvažnijih savremenih metoda koje danas oblikuju metalnu industriju kroz digitalnu kontrolu i automatizaciju:

1. Industrijski Internet stvari (IoT) i pametni senzori

Primena mreže senzora na svim kritičnim tačkama proizvodnje omogućava kontinuirano prikupljanje podataka o temperaturi, pritisku, vibracijama, naponu, brzini i drugim parametrima.

Ti podaci se u realnom vremenu analiziraju i fedbek (povratne korekcije) se upućuju kontrolnim sistemima, čime se podešavanja vrše automatski, bez ljudske intervencije ili minimalnim uplitanjem.

Na primer, u postupcima valjanja metala, senzorski sistemi mogu stalno pratiti debljinu trake i dinamički korigovati pritisak valjaka, da bi se održala stabilnost i uniformnost produkta.

2. Sistemi za prediktivno održavanje

Umesto klasičnog preventivnog održavanja u fiksnim intervalima, prediktivni sistemi koriste istorijske podatke i algoritme mašinskog učenja da predvide kvarove ili probleme pre nego što se dogode.

U metalnoj industriji to znači: praćenje stanja ležajeva, motora, vibracija ili grejnih elemenata i intervenisanje pre nego što dođe do ozbiljnog zastoja.

Ova metoda smanjuje neplanirane zastoje i troškove servisiranja.

3. Digitalni blizanci (Digital Twin)

Digitalni blizanci su modeli cele proizvodne linije (ili dela procesa) koji u realnom vremenu prati stvarne uslove i simulira promene parametara.

Tako se u virtuelnoj sferi testiraju promene (npr. nova brzina procesa, druga konfiguracija opreme), i tek kada se u simulaciji pokaže da su promene bezbedne, one se uvode u stvarni proces.

Na taj način se rizici od eksperimentisanja u stvarnom pogonu minimalizuju.

4. Napredni sistemi kontrole (SCADA, DCS, MES)

SCADA (Supervisory Control and Data Acquisition), DCS (Distributed Control Systems) i MES (Manufacturing Execution Systems) rade zajedno da orkestriraju kontrolu, nadzor i izvršenje proizvodnih zadataka.

To omogućava centralizovano praćenje i automatsku koordinaciju među modulima – od sirovina do gotovog proizvoda.

U metalnoj industriji, takvi sistemi često kontrolišu ceo lanac – od topljenja, livenja, valjanja do završne kontrole i transporta.

5. Robotika i kolaborativni roboti (Cobots)

Roboti mogu automatski rukovati opasnim ili teškim operacijama: zavarivanje, brušenje, manipulacija komadima, sa visokom preciznošću i ponovljivošću.

Cobots, koji rade u saradnji sa ljudima, omogućavaju fleksibilnost i sigurnost: ljudi mogu intervenisati, dati korekcije ili preuzeti precizne zadatke kada je to potrebno.

U kombinaciji sa senzorima i kontrolnim sistemima, roboti predstavljaju „fizičku izvršnu granu“ automatizovanog sistema.

6. Algoritmi veštačke inteligencije i mašinsko učenje

Upotreba AI i mašinskog učenja za optimizaciju procesa, korekciju odstupanja i automatsko podešavanje parametara.

Na primer, u kovanju, istraživanja su pokazala da model dubokog učenja može predvideti optimalno podešavanje temperature i sile da bi se eliminisale greške.

Algoritmi mogu analizirati stotine varijabli u realnom vremenu i donositi odluke brže nego čovek.

7. Napredni standardi komunikacije i kontrola pokreta

Na primer, SERCOS interfejs omogućava real-time komunikaciju između kontrolora, servo pogona i I/O uređaja, sa minimalnim kašnjenjem.

Takođe, standardi poput STEP-NC menjaju paradigmu kod CNC mašina (prenos informacijama ne samo putanje, već i tolerancija i modela dela).

Kombinacijom ovih metoda dobijamo sistem gde je proizvodnja stalno nadgledana, prilagođavana i optimizovana, bez potrebe za stalnim ručnim korekcijama. Time se podiže kvalitativni nivo, smanjuje otpad, a troškovi se drže pod kontrolom.

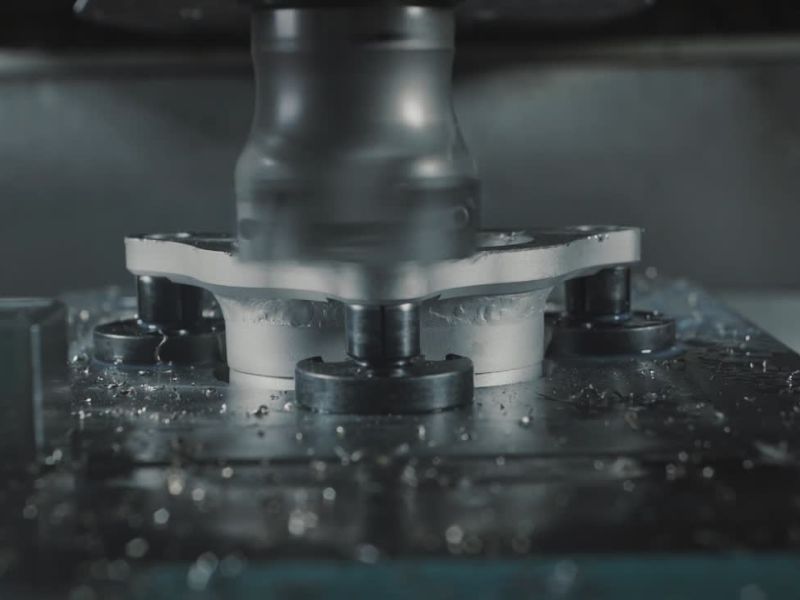

Napredne metode obrade metala

U ovom segmentu obrađujemo specifične metode obrade metala koje su među najdinamičnijim i najnaprednijim u savremenoj industriji, i koje, u kombinaciji s digitalnom kontrolom i automatizacijom, donose značajne prednosti. Među njima su:

- Savijanje lima (automatsko / CNC / robotsko savijanje): Automatizovani sistemi savijanja lima koriste servo-pogon, precizne senzore i softver da bi se savijanje vršilo sa minimalnim odstupanjima, kontrolom sila i otklona. Procesi CNC savijanja su u praksi rašireni i omogućavaju da se, čak i za relativno komplikovane geometrije, upravlja putem unapred definisanih programa.

Taj proces često uključuje kompenzacije zbog elastičnog „vraćanja“ lima i adaptivne korekcije u realnom vremenu.

2. Lasersko rezanje sa automatskom kompenzacijom: Laserski sistemi danas mogu da prilagode snagu, brzinu, dužinu fokusa i gasnu dinamiku u toku rada, u zavisnosti od materijala, refleksivnosti i debljine.

3. Plazma rezanje uz robotsku podršku:

Plazma se koristi za rezanje debljih limova, gde je laserski metod skuplji ili manje efikasan. Automatizovani sistemi s robotima omogućavaju da se plazma pištolji kreću sa velikom preciznošću, prate zakrivljenost, prilagođavaju visinu i ugao. - Ostale metode i hibridna rešenja

Pored ova tri najnaglašenija procesa, koriste se i:

- Obrada plazma-laserski hibridi (kombinovanje prednosti obe metode)

- Vodni mlaz – kada je potrebno izbegavati toplotni uticaj

- Autogeno (gasno) rezanje – tamo gde nije potrebna ekstremna preciznost, ali je potrebna veća debljina

- Oblikovanje površinama – npr. elektroerozija, mikroobrade pomoću lasera, fino graviranje

Prednosti digitalne kontrole i automatizacije u praksi

U ovom segmentu želim vama, dragi čitaoci, ukazati na konkretne benefite koji čine ove metode ne samo atraktivnim, nego i nužnim:

- Povećanje produktivnosti – mašine rade kontinuirano, danonoćno, sa minimalnim padovima efikasnosti.

- Smanjenje grešaka i otpada – zahvaljujući stalnoj korekciji procesa, smanjuje se broj odbacaka i potreba za ručnim popravkama.

- Bolja stabilnost kvaliteta – proizvodi su homogeniji i u okviru strogih tolerancija.

- Niže troškove održavanja – prediktivno održavanje smanjuje iznenadne kvarove i produžava radni vek mašina.

- Optimizacija potrošnje energije – sistem može smanjiti snagu ili prekoračenje kad je opterećenje manje, što direktno utiče na uštedu struje.

- Veća bezbednost u radu – ljudi su izbačeni iz najrizičnijih zona, a opasne operacije poverene robotima.

- Fleksibilnost proizvodnje – prilagođavanje novim dimenzijama i dizajnima postaje lakše, bez velikih zaustavljanja.

- Brži razvoj i inovacije – zahvaljujući digitalnim blizancima i simulacijama, nove ideje možete testirati virtuelno pre uvođenja u proizvodnju.

Posebno je vredno napomenuti da je u metalnoj industriji jednu od ključnih operacija upravo savijanje lima. Optimizacija te operacije, kroz digitalno upravljanje zakrivljenjem, kompenzaciju materijala i adaptivno upravljanje servo-pogonima, donosi značajan pomak u preciznosti i smanjenju grešaka.

Izazovi i prepreke u primeni automatizovanih sistema

Uvođenje automatizacije u metalnoj industriji suočava se sa značajnim izazovima.

Prvo, visoki početni troškovi, oprema, senzori, softver i obuka često premašuju planirane budžete.

Drugo, postojeći pogoni često koriste stare mašine koje nisu kompatibilne sa novim sistemima, što otežava integraciju.

Treće, nedostatak stručnjaka sa znanjem kontrole, automatike i održavanja usporava prelaz na moderne tehnologije.

Četvrto, mnogi radnici otporni su na promene i teško prihvataju nove procedure. Uz to, digitalizacija uvodi rizike po bezbednost sistema i zahteva zaštitu podataka. Kad sistem zakaže, popravke su komplikovane i zahtevaju specijalizovane servise, a uvođenje promena u proizvodnom procesu uvek nosi rizik neočekivanih efekata.

Zaključak

Najmodernije metode u metalnoj industriji zasnivaju se na sinergiji digitalne kontrole i automatizacije, kroz IoT, senzore, prediktivno održavanje, digitalne blizance, napredne kontrolne sisteme, robotiku i AI. One omogućavaju stabilnu, efikasnu, sigurnu i fleksibilnu proizvodnju, koju danas zahteva tržište.

Naravno, proces promene nije lak, suočavate se s finansijskim, organizacionim i tehnološkim izazovima. Ali, uz pažljivo planiranje, faznu integraciju i posvećenu edukaciju, prelazak ka digitalnom i automatizovanom pogonu postaje izvodljiv i održiv.

Verujem da će vam ovaj tekst pomoći da sagledate put transformacije i da započnete konkretne korake prema modernijoj, konkurentnijoj metalnoj industriji — i tako iskoristite sve prednosti koje donosi digitalna kontrola i automatizacija.